Критерии износа и стойкости шлифовальных кругов

Износ шлифовального круга происходит тогда, когда структура поверхности абразивного инструмента становится сглаженной и ровной вследствие затупленности режущих частиц. Когда зерна становятся визуально не видны, а в поры попало много пыли или стружки, необходимо выполнить заточку шлифовального диска или его правку. Так как в противном случае дальнейшее использование абразива не позволит качественно выполнить шлифовальные работы.

Разновидности износа

Износостойкость абразивного круга определяет его способность выдерживать разрушения и повреждения, образующиеся на режущей поверхности при температурном и силовом воздействии.

Износ происходит неравномерно и в течение всего времени использования диска.

На первоначальном этапе износ происходит интенсивно, а также с поверхности абразивного слоя вырываются дефективные зерна. Этот период длится относительно недолго, а его продолжительность зависит от выбора режима правки.

Во время работы износу также подвергаются режущие кромки, а при значительных нагрузках с их поверхности также отлетают зерна. При частом чистовом шлифовании нагрузки небольшие, но они не исключают откалывание мелких элементов. При легких режимах работы кромка тупится, а при высоких – самозатачивается.

Допустимым считается износ в пределах 0,01-0,05 мм. Около 10-20% износа считается естественным.

На степень износа также влияют и другие факторы. Например, размеры и характеристики шлифовального диска. Чем больше зернистость, тем интенсивнее износ, а чем больше твердость, тем он меньше. Диаметр и тип связки также влияют на износ.

Степень износа зависит и от типа правки, которая осуществляется различными типами дисков:

Твердосплавными.

Твердосплавными.- Абразивными.

- Металлическими.

- Звездосками.

Признаками необходимости заточки или правки инструмента являются:

- Притупление;

- Усиление шума во время шлифовки;

- Наличие дефектов и явного нарушения геометрии;

- Появление вибраций и т.д.

Режущая способность снижается с ростом затупления при чистовом и получистовом шлифовании, что негативно влияет критерий стойкости. Если на это не обращать внимания, то на обрабатываемой поверхности при полном затуплении может появиться гранность.

Коэффициент износа

При тепловом и силовом воздействиях на поверхности круга со временем появляются участки износа, в поры набивается пыль и частица обрабатываемого материала, происходит скол микрочастиц и вылет зерен абразива из связки. Это приводит в результате к уменьшению массы и объема диска.

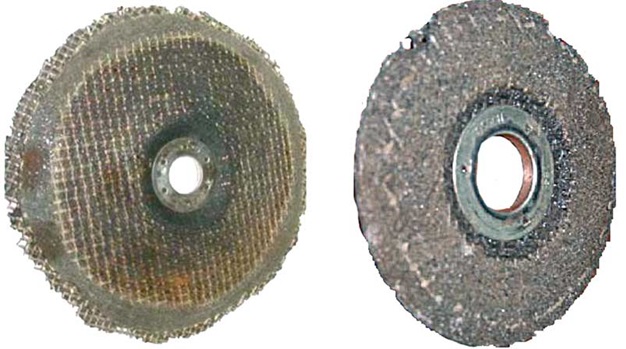

Шлифовальные круги подвержены засаливанию, затуплению и могут самозатачиваться. При первых двух вариантах форма и размеры практически остаются неизменными, но ухудшают качество обработки. Такие круги подлежат правке.

Самозатачивающиеся модификации более износоустойчивые, но быстро теряют первоначальную форму, а с поверхности абразива часто вылетают зерна. Зато они подвержены быстрому восстановлению режущей способности.

Для оценки уровня износа используют два основных показателя:

- Скорость износа.

- Коэффициент шлифования.

Чем ниже второй показатель, тем меньше стойкость диска. Для правки шлифовальных кругов используют такие способы – обкатка, обтачивание, шлифование кругом.

Стойкость

Этот параметр характеризует устойчивость круга к засаливанию, затуплению, потере формы в процессе использования. Стойкость указывает на снижение номера зернистости и увеличение твердости.

Стойкость зависит от параметров абразива при взаимодействии с обрабатываемой поверхностью при высоких температурах. Средним считается период стойкости около 30-40 минут. При помощи высокостойких кругов можно сократить временные затраты на правку и настройку станка. У дисков с небольшим диаметров стойкость достаточно невелика. Для кругов с большим диаметром она составляет от 10 минут.

На стойкость влияют:

- Продольная подача;

- Окружная скорость заготовки;

- Глубина шлифования.

При увеличении этих параметров стойкость снижается.

Для определения стойкости круга можно действовать таким образом:

- Наблюдать за процессом шлифовки.

- Обрабатывать несколько деталей и сравнивать результаты работы.

- Измерять силу вибрации и температуру заготовки во время обработки.

- Определять силу резания.

- Измерять скорость образования стружки.

Коэффициент шлифования, скорость износа абразива, и его стойкость зависят от геометрических и физических параметров инструмента. На них также влияет режим работы, тип обрабатываемого материала, форм-фактор обрабатываемой детали.